別劃走!這些都是染色疵病分析,有圖有真相!收藏必備~

- 分類:快訊

- 編輯:針織工業

- 來源:針織工業

- 日期:2020-12-02 09:41

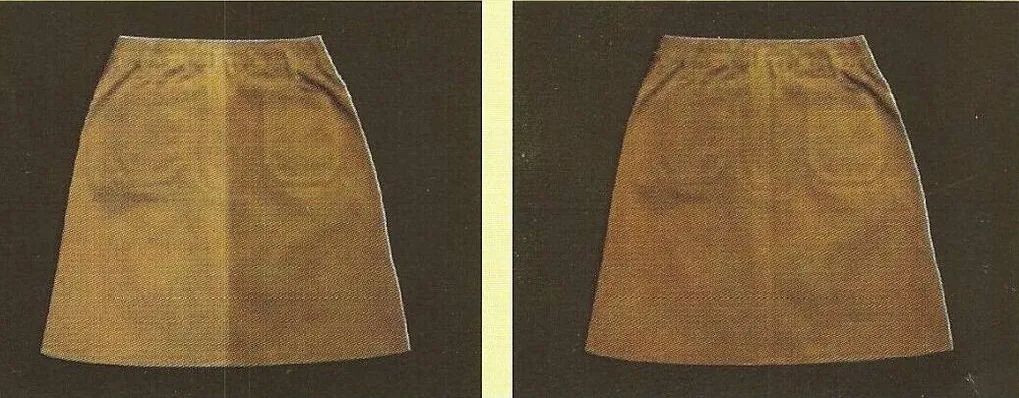

染色制品所得色澤深淺不一,色光有差異。根據色差的不同又分為同批色差和同匹色差。同批色差是指在同批產品中,一個色號的產品,箱與箱之間、件與件之間、包與包之間、匹與匹之間存在色差。同匹色差是指同匹產品中的邊中色差、前后色差或正反面等位置上的色差

染色制品所得色澤深淺不一,色光有差異。根據色差的不同又分為同批色差和同匹色差。同批色差是指在同批產品中,一個色號的產品,箱與箱之間、件與件之間、包與包之間、匹與匹之間存在色差。同匹色差是指同匹產品中的邊中色差、前后色差或正反面等位置上的色差。

加強坯檢,保證坯布質量 選用合適設備、采用均勻軋車或改善軋車的均勻性 加強練漂管理,提供合格半制品 同一批染物采用相同坯布 染前布面干燥要均勻一致 染前定型效果要均勻 絲光后布面pH值控制中性 合理選擇染料(上染曲線相似、加強染料測試等) 染色時加入勻染性助劑 染色工藝合理 重視染后處理,水洗、皂洗要充分 后整理助劑選擇要慎重,工藝條件要一致

染色成品的色澤與指定的樣品色澤不符,并超過了允許色差標準。

表現為: 不符同類布樣(生產實樣與原樣屬相同纖維、相同組織的色樣) 不符參考樣(不同原料不同組織的色澤) 不符成交小樣(提供給客戶并經雙方確定的樣品) 不符數字樣(客戶提供的電腦測配色系統的數字樣)

染色工藝制定不當,大小樣生產條件不相同

審核色樣光源不統一 染色計劃安排不周 染料、助劑分批管理不善 染色工藝條件、操作掌握不好 半制品不符要求 染色采用硬水 染色管理不妥 染化料量稱錯 染色中沒有嚴格掌握工藝條件

加強坯布檢驗。 根據纖維性質,選用勻染性好的染料。 加強前處理,確保半制品質量。 軋余率要均勻; 加入勻染性助劑; 采用的染料達到要求的細度范圍; 烘干時溫度由低到高,避免染料產生泳移。 染色工藝合理,并嚴格控制工藝條件。 加強設備檢查、調試。

色漬深于布面顏色的斑漬。最常見出現在使用分散艷藍,分散翠蘭,分散紅玉等染料的色系上,由于染料的特殊性染料自身原因,染料沒化開,升溫快慢等直接導致色漬產生。

染料的聚集:染料聚集體沉積在織物上而造成(包括增白劑聚集體沉積)

加強織物前處理 嚴防染料凝聚 選用凝聚性較小的染料 選用性能優良的勻染劑或分散劑 避免和減少色淀產生(化料規范、加擴散劑)

色 點

在染色織物上無規律地呈現出色澤較深的細小點。(包括白點)

色點產生的原因也很多,如白點,可能是非成熟棉不上染染料的原因,也可能是純堿、元明粉等固體沾在布上造成局部不上染等原因。

|